应用领域

Application domain

时代无损检测技术在特种设备检验中的运用

在我国无损检测技术在工业领域的各种容器、管道等中得到了广泛的应用,如石化企业中的各种油罐、压力设备、输送管道等等,这些容器或设备内部存有可燃性液体或气体,内压较高,因此用传统的检测方法可能导致发生事故,给企业带来巨大的损失,因此不能达到检验要求,而各种无损检验技术的应用可以有效解决这一问题,而无损检测技术是否适用、检测方法是否先进以及检测速度高低都直接反映了一个企业的竞争力,因此,对特种设备中无损检测技术进行研究对于企业来说具有重要的现实意义。

一、特种设备无损检测技术及应用

用于特种设备无损检测的方法很多,目前常用的有射线检测技术、超声波探伤检测、红外探伤检测、磁粉探伤检测、涡流检测技术等,每种无损检测技术应用的领域也有不同,因此有必要对各种常见特种设备无损检测技术及各自应用做一个介绍。

1、射线探伤

射线探伤检测是无损检测技术中常见的一种,主要是利用射线在不同结构或介质中的衰减程度不同的原理而对被测物缺陷进行探测的技术,常用到的射线有X射线、γ射线以及中子射线等,在对某容器或设备进行射线探伤检测时,首先使射线穿透探测部位,然后用检测器来检测透射射线的强度,通过不断改变探测部位,找到透射射线强度与其他部位有差异的部位,即是容器或设备的缺陷部位,对各种针孔、气孔、夹杂、虚焊、裂缝等缺陷均能有效检测到,可广泛用于航天设备、船舶制造、石化管道、钢结构建筑等领域,在对特种设备进行射线探伤无损检测的时候要特别注意做好人体的防护,以免造成射线对人体健康的损伤,因此可发展无人射线探伤检测技术,例如近年国外发明了一种管道爬行射线探伤检测设备,使爬行器自动在管道内爬行并自动识别缺陷存在部位,实现无人化操作。

2、 超声波探伤

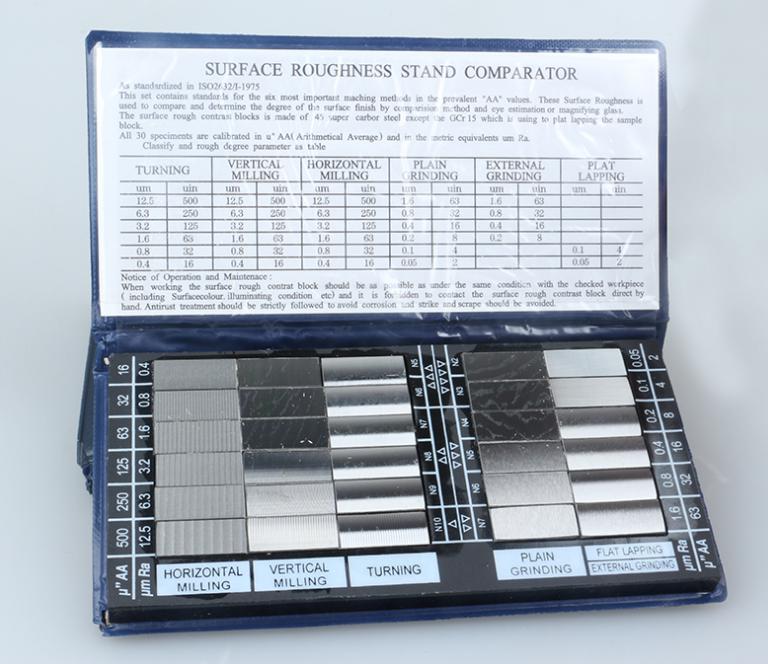

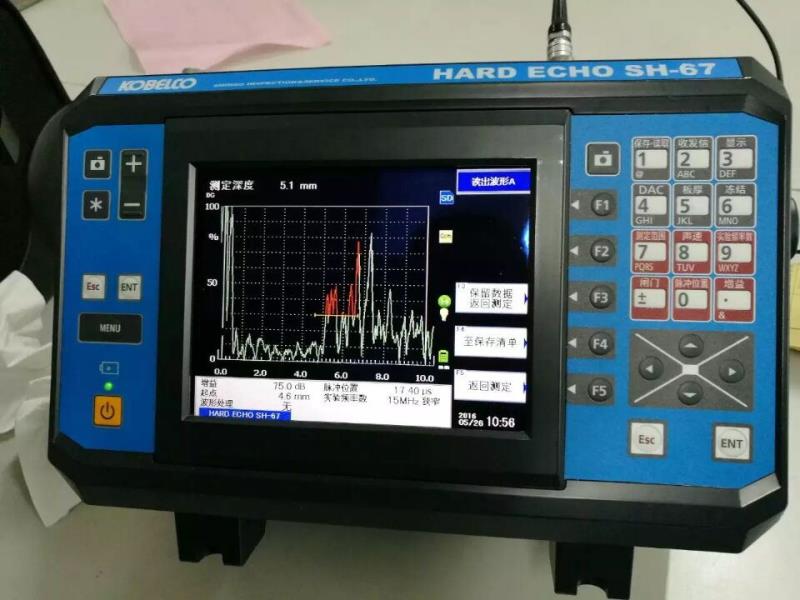

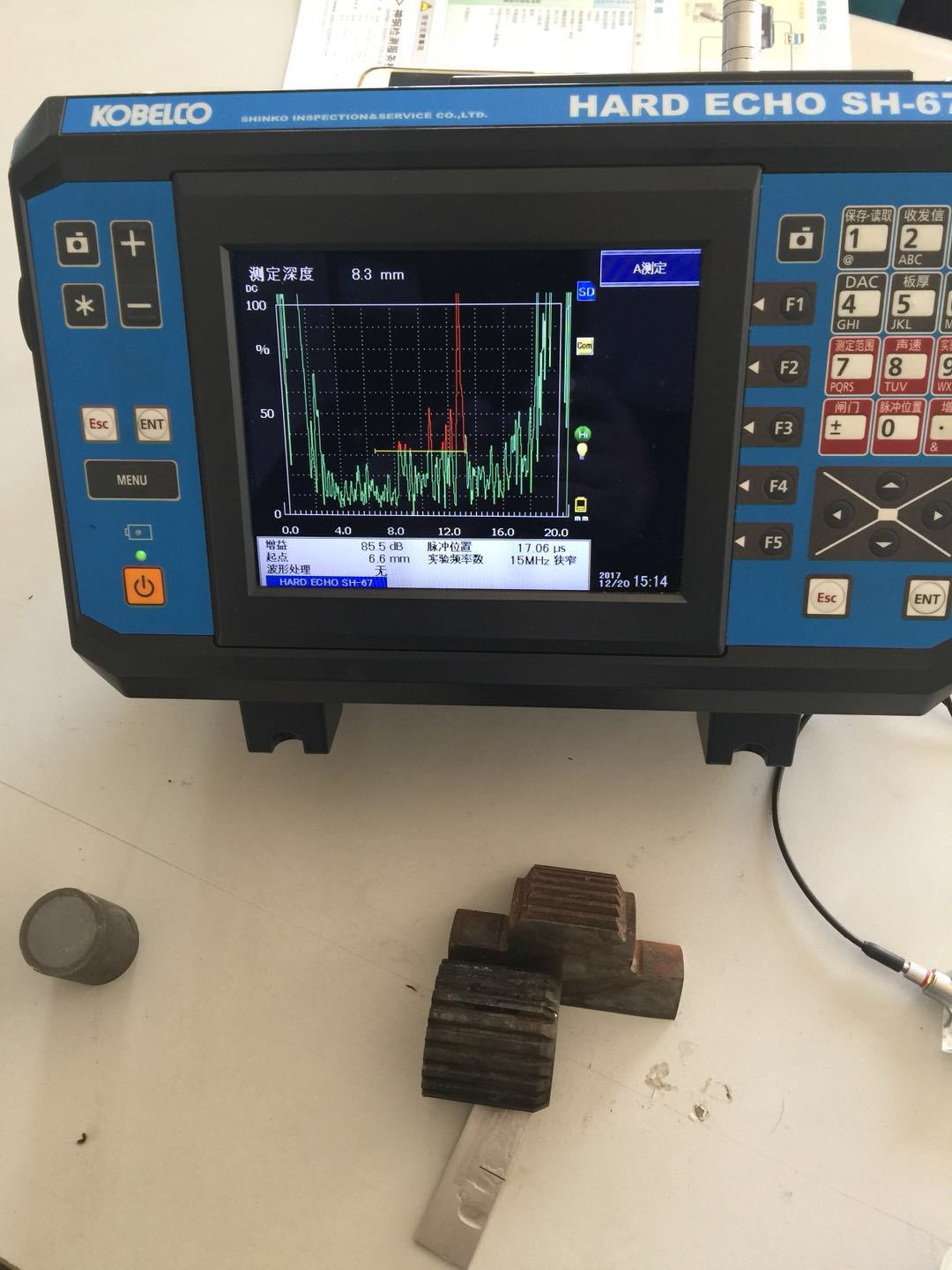

超声波探伤技术原理是:当对被测物施加超声探头,超声会由被测物的表面传递到内部,并在内部界面边缘发生反射,利用相关的仪器设备可以采集到反射波数据,并在荧屏上形成脉冲波形,通过反射波形的特点来判定损伤或缺陷部位。超声波在不同介质中传播产生的波形有横波、纵波、表面波、板波等,一般来说,探测形状比较简单的金属构件内部是否存在裂缝、分层、夹杂物等缺陷常采用纵波,而对于管材的轴向和周向裂缝、划伤、气孔、夹渣、虚焊等的检测常用横波,表面波就是用来探测被测物表面的缺陷,而板波被用于探测薄板型构件的缺陷、损伤等。

目前,利用超声波探伤对特种设备进行检测是一种最为成熟的检测技术,并且具有设备简单,便于携带的优点,因此应用范围极为广泛,在材料厚度范围为6mm-400mm之间的构件内部缺陷检测效果颇佳,如工业锅炉容器、铁路、航空等领域。

图 1. 承压管道高温测厚

3、红外线探伤

红外线探伤是基于红外热成像技术的特征设备检测技术,由于物体只要本身具有温度就会向外界释放红外线,且红外辐射的强度与温度成正比,在对特种设备进行红外探伤检测时,常用的红外线探伤方法有主动式与被动式两种,对于可自发热的工件可直接利用其本身的温度进行检测,称为被动式;而对于工件本身温度较低的可对其进行人工加热,通过热量在工件内部传输,由于工件完好部位与缺陷部位的热导率不同导致其红外线辐射强度也不同,此时利用红外线热成像仪就可记录下工件表面的热成像图,即温度场分布图,从而找出缺陷或损伤部位。由于红外热成像技术较为成熟,因此在对特种设备进行红外线探伤检测时不存在技术壁垒,因此可广泛用于各种设备的检测。但由于红外线探伤检测设备结构复杂、体积庞大,因此在实际应用中不够便携,且红外成像技术相对来说成本较高,因此也就限制了红外探伤检测在特种设备检验中的实际应用。

4、磁粉探伤

在金属工件被充分磁化后,如果存在缺陷部位如裂缝、夹杂等就会存在漏磁场,在漏磁场处就会吸附磁粉,根据磁粉在工件上的分布情况就能轻易的判断出缺陷的存在部位,因此具有操作简单,易于实现的优点,实际工作中,可采用将工件置于强磁场中或者通以较大电流的方式来实现工件的磁化,并且一般采用带有颜色的磁粉或荧光式磁粉,通过磁粉探伤仪进行探伤操作,广泛用于特种设备半成品、成品出厂前的探伤检验以及使用一段时间后防止疲劳损伤的检验等。磁粉探伤检测是一种较为先进的检验技术,在我国还处于起始发展阶段,还有很多方面需要不断的完善。

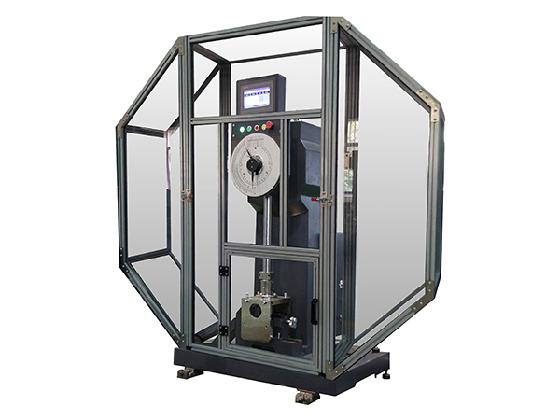

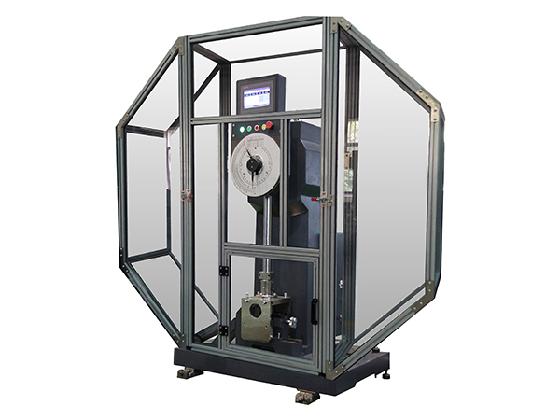

5、涡流探伤

涡流探伤是利用电磁感应原理,使用激磁线圈在导电待测构件内形成涡电流,通过测定涡电流的变化量检测导电构件缺陷的探伤方法,在特种设备中,主要用于压力容器的缺陷检验,对容器内部的磨损、腐蚀、微孔等缺陷均可有效检测。

图 2. TIME无损检测技术在特种设备行业应用

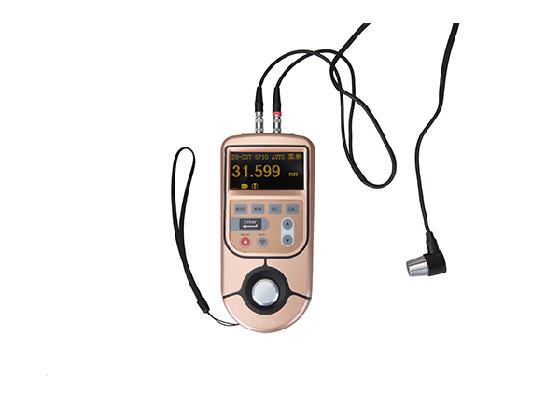

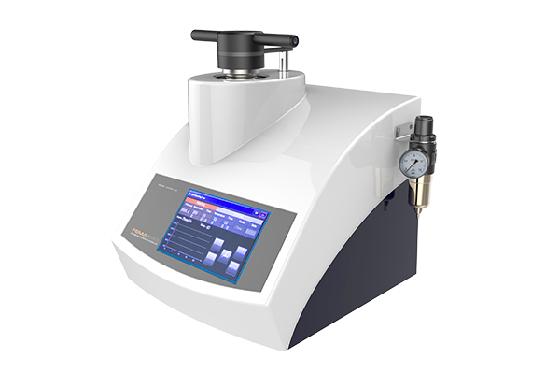

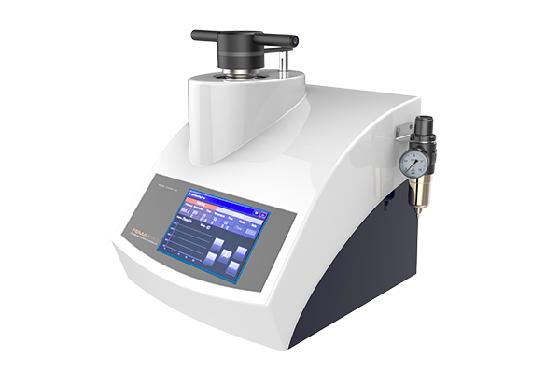

6、便携式硬度检测

根据《压力容器定期检验规则》可通过对容器主要受压元件进行硬度测定,再通过硬度与强度的关系,近似求出材料的强度值,以此为依据,再通过其它检测方法,如化学成分分析等进一步佐证,判定容器主体材质,确定材料强度,进行强度校核,就可避免部分满足使用要求的压力容器因强度校核不合格而判废。硬度测定是检查主要受压元件材质是否劣化的手段之一。通过主要受压元件的相同部位不同时期的硬度值变化、可疑部位和正常部位的硬度比较(须按同区域进行比较)、鼓包/凹坑等缺陷部位与正常部位硬度值变化情况判断等方式,可不通过金相检测而对主要受压元件材质是否发生材质劣化作出快速判断,从而提高检验效率,降低检验成本,并保证压力容器安全运行。

根据GB/T17394-1998《金属里氏硬度试验方法》、HG/T 20581-2011《钢制化工容器材料选用规定》、GB/T1172-1999 《黑色金属硬度及强度换算值》及国内相关文献资料,提出以下判断指标:

(1)相同部位不同时期硬度值相差10%以上时,可判断材质已劣化;

(2)可疑部位与正常部位硬度值相差在10%以上时(须按同区域进行比较),可判断材质已劣化;

(3)缺陷部位与正常部位硬度值相差10%以上时,可判断材质已劣化。

当通过硬度测定判断材质已劣化时,可采取金相检测等检测方法,进一步进行判定。

图3.石油管道焊缝硬度检测

图4.电站锅炉承压管道焊缝硬度检测

图5.承压管道焊缝硬度检测

图6.承压管道焊缝硬度检测

2.结束语

综上所述,特种设备在我国的工业中发挥了重大的作用,因此对于特种设备的无损检测技术就显得格外重要,在我国,对特种设备的各种无损检测技术均得到了一定程度的应用。随着科技的发展,对于特种设备的无损检测技术的未来发展方向应当是便携式、精细化、自动化的方向发展。