解决方案

Solution

荧光磁粉探伤在螺栓中的应用

荧光磁粉探伤在螺栓中的应用螺栓产品的质量直接影响到机械装备、车辆装配质量或使用寿命等,严格控制螺栓质量,最重要的环节是检测表面是否存缺陷,尤其是热处理后是否存在有裂纹,尽管最新研发的新装备—光学视觉(非接触式)自动化检测设备,新型筛选机专注于螺栓影像筛选机、涡流光学筛选机投放市场,但由于价格的关系,目前最快捷的检验螺栓缺陷的方法还是无损探伤。

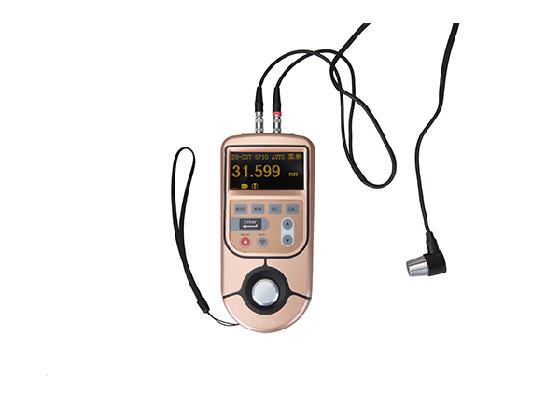

无损探伤方法包括:超声波探伤、磁粉探伤、渗透探伤、涡流探伤、射线探伤等。磁粉探伤是铁磁性材料表面及近表面缺陷检测的有效方法。由于具有缺陷直观、灵敏度高、检测速度快、成本低等优点,被广泛用于螺栓的表面探伤中。下面对这方面的实践进行一点小结,供同行参考。(www.024ndt.com)

1、 概念

①磁粉探伤。指铁磁材料,如果其表面或近表面存在缺陷(裂纹),通电磁化后螺栓体内的磁场会在缺陷所在区域发生局部畸变,有一部分磁力线会泄漏在螺栓表面,形成漏磁场,同时在缺陷所在表面的部位形成相应漏磁极。如将磁粉或磁悬液加在螺栓表面,漏磁极将吸引磁粉形成荧光磁粉,从而显示出缺陷,此即磁粉探伤原理。

②荧光磁粉。指在紫外光下观察磁痕显示的磁粉。它是以磁性氧化铁粉、工业纯铁粉或羰基铁粉为核心,在铁粉外面用树脂粘附一层荧光染料制成的。

③湿法。指将磁粉悬浮在载液中进行磁粉探伤的方法。

2、 荧光磁粉探伤的优点

荧光磁粉除了要具有良好的磁性和合适的粒度、形状外,还应具有适宜的荧光强度。荧光磁粉颗粒中的荧光物质在紫外线灯的照射下,发出黄绿色的荧光。在磁粉探伤中,被检螺栓磁化时,如螺栓表面或近表面存在裂纹、气孔等缺陷,该缺陷处的漏磁场将吸引施加的磁粉,形成磁痕,这种带荧光物质的磁痕在紫外线灯的照射下激发出对人眼十分敏感的黄绿色可见光,从而达到探伤的目的。荧光磁粉探伤具有对比度高、灵敏度高、适应暗处与作业空间狭窄部位的磁粉探伤等优点。

3、 磁粉探伤的注意事项

3.1选择合适的磁粉

磁粉的种类有很多,按磁痕观察分为荧光磁粉和非荧光磁粉;按施加方式分为湿法磁粉和干法磁粉。根据螺栓的材料和性能,一般选择荧光磁粉探伤比较合适,而荧光磁粉一般也只适用于湿法检验。

3.2 选择合适的磁化方法

根据螺栓的几何形状、尺寸大小和欲发现缺陷的方向应选择合适的磁场方向,可以分为周向磁化、纵向磁化和复合磁化。

对棒材、螺栓类周向磁化采用直接通电,电流沿螺栓轴向通过,在螺栓上产生周向磁场,假如存在与磁力线相交的裂纹或近表面缺陷,则在裂纹两侧立即产生N和S两磁极,部分磁粉进入附近的空间,形成能吸附磁粉泄漏磁场,由此可检测螺栓上的纵向裂纹。针对套筒类工件,采用对螺母进行导磁法磁化,同时在螺母上产生周向磁场。用线圈法对螺母纵向磁化,产生轴向磁场,同理,可检测螺栓上的周向裂纹。同时施加周向和纵向磁化电流,即复合磁化,在螺栓表面和近表面形成交变的旋转的矢量磁场,在连续法探伤检查时,可检测螺栓、螺母表面和近表面各个方向的裂纹和缺陷。

3.3 磁悬液的配制、危害及防护措施

①磁悬液的配制。荧光磁粉和水按一定比例混合而成的悬浮液体称为磁悬液。每100ml磁悬液沉淀出磁粉的体积称为磁悬液浓度。磁悬液浓度对显示缺陷的灵敏度影响很大。浓度不同,检测灵敏度也不同。浓度太低,影响漏磁场对磁粉的吸附量,磁痕不清晰会使缺陷漏检;浓度太高,会在螺栓表面滞留很多磁粉,形成过度背景,甚至会掩盖相关显示。磁悬液浓度大小的选用与磁粉的种类、粒度、施加方式和螺栓表面状态有关。荧光磁粉应选择品牌产品,磁悬液浓度一般控制在0.02~0.04ml/100ml为佳。在配制磁悬液前,建议使用小型容器将磁粉完全溶化后,再倒入磁悬液工作液槽中搅拌均匀,这样配制的磁悬液浓度均匀、沉淀少,喷淋时易于润湿螺栓表面,从而易显示出缺陷位置、方向。另外,需要说明的是,由于污染的磁悬液里有各种杂质或者检测需要中断一段时间时,极易造成堵塞喷头铜棒等现象,给下一次检验带来很多麻烦。为了省时省工,在每次检验结束或因磁悬液污染需要更换时,必须彻底清洗液槽及各个喷头,用清水代替磁悬液多次喷洗,然后再根据需要配备新的磁悬液。

②磁悬液对人体的危害。荧光磁粉磁悬液的主要成分是乳化剂二乙醇胺、亚硝酸钠、荧光磁粉和消泡剂。40%磁悬液可致皮肤灼伤。故生产中不宜直接接触皮肤、粘膜。荧光磁粉探伤作业的另一危害因素是紫外线,可被深度组织及真皮吸收,使皮肤出现红斑、色素沉着,甚至出现头痛、眩晕、疲劳、体温升高等症状。过度照射,还可引起急性角膜炎(电光性眼病)等。

③防护措施。一是配戴紫外线防护眼镜和专用防护手套;二是缩短工作时间,连续工作不要超过半小时;三是单独配置一间暗室,面积大于15m3,另设更衣室、洗手间;四是班前班后勤洗手,不在车间吸烟、吃零食,养成良好的卫生习惯。

4、 产品的检测

打开电源按钮开关,设备通电,电源指示灯亮。调整好周向和纵向磁化电流,周向采用螺栓直接通电进行周向磁化,检查纵向裂纹;纵向采用线圈进行纵向磁化,检查周向裂纹。周向、纵向同时磁化则可全方位检查螺栓表面的周向、纵向裂纹。探伤方法采用的是连续法,即边喷淋边磁化。

操作者在紫外线照射下进行检查,发现有缺陷的螺栓或对缺陷进行标记,此时,暗室白光强度要求不超过20 lux,照明系统为一只36W日光灯,紫外光照射强度不低于1000μW/cm2。

如果螺栓上存在裂纹,那么在裂纹部位就会形成磁痕。磁粉探伤就是利用磁粉聚集形成的磁痕来显示螺栓上的不连续性和缺陷的。我们通常把磁粉探伤时磁粉聚集形成的图像称为磁痕。磁痕的宽度为不连续性和裂纹宽度的数倍,即磁痕对裂纹的宽度有放大作用。所以能将目视不可见的裂纹显示出来,具有很高的检测灵敏度。

经磁痕分析确认是缺陷性磁痕后,一般要留样处理。通常可采用拍照的方法来保留裂纹磁痕的形状大小和方向等。优点是直观明了,易保存。

5、总结

磁粉探伤检测是一项要求很高的质量检测工作,为了保证磁粉探伤的质量和可靠性,必须对影响检测结果的诸多因素逐个地加以控制。从人、机、料、法和环五方面进行全面控制,才能保证磁粉探伤的三个变量(工艺变量、设备变量和应用变量)得到很好地控制。

无损探伤方法包括:超声波探伤、磁粉探伤、渗透探伤、涡流探伤、射线探伤等。磁粉探伤是铁磁性材料表面及近表面缺陷检测的有效方法。由于具有缺陷直观、灵敏度高、检测速度快、成本低等优点,被广泛用于螺栓的表面探伤中。下面对这方面的实践进行一点小结,供同行参考。(www.024ndt.com)

1、 概念

①磁粉探伤。指铁磁材料,如果其表面或近表面存在缺陷(裂纹),通电磁化后螺栓体内的磁场会在缺陷所在区域发生局部畸变,有一部分磁力线会泄漏在螺栓表面,形成漏磁场,同时在缺陷所在表面的部位形成相应漏磁极。如将磁粉或磁悬液加在螺栓表面,漏磁极将吸引磁粉形成荧光磁粉,从而显示出缺陷,此即磁粉探伤原理。

②荧光磁粉。指在紫外光下观察磁痕显示的磁粉。它是以磁性氧化铁粉、工业纯铁粉或羰基铁粉为核心,在铁粉外面用树脂粘附一层荧光染料制成的。

③湿法。指将磁粉悬浮在载液中进行磁粉探伤的方法。

2、 荧光磁粉探伤的优点

荧光磁粉除了要具有良好的磁性和合适的粒度、形状外,还应具有适宜的荧光强度。荧光磁粉颗粒中的荧光物质在紫外线灯的照射下,发出黄绿色的荧光。在磁粉探伤中,被检螺栓磁化时,如螺栓表面或近表面存在裂纹、气孔等缺陷,该缺陷处的漏磁场将吸引施加的磁粉,形成磁痕,这种带荧光物质的磁痕在紫外线灯的照射下激发出对人眼十分敏感的黄绿色可见光,从而达到探伤的目的。荧光磁粉探伤具有对比度高、灵敏度高、适应暗处与作业空间狭窄部位的磁粉探伤等优点。

3、 磁粉探伤的注意事项

3.1选择合适的磁粉

磁粉的种类有很多,按磁痕观察分为荧光磁粉和非荧光磁粉;按施加方式分为湿法磁粉和干法磁粉。根据螺栓的材料和性能,一般选择荧光磁粉探伤比较合适,而荧光磁粉一般也只适用于湿法检验。

3.2 选择合适的磁化方法

根据螺栓的几何形状、尺寸大小和欲发现缺陷的方向应选择合适的磁场方向,可以分为周向磁化、纵向磁化和复合磁化。

对棒材、螺栓类周向磁化采用直接通电,电流沿螺栓轴向通过,在螺栓上产生周向磁场,假如存在与磁力线相交的裂纹或近表面缺陷,则在裂纹两侧立即产生N和S两磁极,部分磁粉进入附近的空间,形成能吸附磁粉泄漏磁场,由此可检测螺栓上的纵向裂纹。针对套筒类工件,采用对螺母进行导磁法磁化,同时在螺母上产生周向磁场。用线圈法对螺母纵向磁化,产生轴向磁场,同理,可检测螺栓上的周向裂纹。同时施加周向和纵向磁化电流,即复合磁化,在螺栓表面和近表面形成交变的旋转的矢量磁场,在连续法探伤检查时,可检测螺栓、螺母表面和近表面各个方向的裂纹和缺陷。

3.3 磁悬液的配制、危害及防护措施

①磁悬液的配制。荧光磁粉和水按一定比例混合而成的悬浮液体称为磁悬液。每100ml磁悬液沉淀出磁粉的体积称为磁悬液浓度。磁悬液浓度对显示缺陷的灵敏度影响很大。浓度不同,检测灵敏度也不同。浓度太低,影响漏磁场对磁粉的吸附量,磁痕不清晰会使缺陷漏检;浓度太高,会在螺栓表面滞留很多磁粉,形成过度背景,甚至会掩盖相关显示。磁悬液浓度大小的选用与磁粉的种类、粒度、施加方式和螺栓表面状态有关。荧光磁粉应选择品牌产品,磁悬液浓度一般控制在0.02~0.04ml/100ml为佳。在配制磁悬液前,建议使用小型容器将磁粉完全溶化后,再倒入磁悬液工作液槽中搅拌均匀,这样配制的磁悬液浓度均匀、沉淀少,喷淋时易于润湿螺栓表面,从而易显示出缺陷位置、方向。另外,需要说明的是,由于污染的磁悬液里有各种杂质或者检测需要中断一段时间时,极易造成堵塞喷头铜棒等现象,给下一次检验带来很多麻烦。为了省时省工,在每次检验结束或因磁悬液污染需要更换时,必须彻底清洗液槽及各个喷头,用清水代替磁悬液多次喷洗,然后再根据需要配备新的磁悬液。

②磁悬液对人体的危害。荧光磁粉磁悬液的主要成分是乳化剂二乙醇胺、亚硝酸钠、荧光磁粉和消泡剂。40%磁悬液可致皮肤灼伤。故生产中不宜直接接触皮肤、粘膜。荧光磁粉探伤作业的另一危害因素是紫外线,可被深度组织及真皮吸收,使皮肤出现红斑、色素沉着,甚至出现头痛、眩晕、疲劳、体温升高等症状。过度照射,还可引起急性角膜炎(电光性眼病)等。

③防护措施。一是配戴紫外线防护眼镜和专用防护手套;二是缩短工作时间,连续工作不要超过半小时;三是单独配置一间暗室,面积大于15m3,另设更衣室、洗手间;四是班前班后勤洗手,不在车间吸烟、吃零食,养成良好的卫生习惯。

4、 产品的检测

打开电源按钮开关,设备通电,电源指示灯亮。调整好周向和纵向磁化电流,周向采用螺栓直接通电进行周向磁化,检查纵向裂纹;纵向采用线圈进行纵向磁化,检查周向裂纹。周向、纵向同时磁化则可全方位检查螺栓表面的周向、纵向裂纹。探伤方法采用的是连续法,即边喷淋边磁化。

操作者在紫外线照射下进行检查,发现有缺陷的螺栓或对缺陷进行标记,此时,暗室白光强度要求不超过20 lux,照明系统为一只36W日光灯,紫外光照射强度不低于1000μW/cm2。

如果螺栓上存在裂纹,那么在裂纹部位就会形成磁痕。磁粉探伤就是利用磁粉聚集形成的磁痕来显示螺栓上的不连续性和缺陷的。我们通常把磁粉探伤时磁粉聚集形成的图像称为磁痕。磁痕的宽度为不连续性和裂纹宽度的数倍,即磁痕对裂纹的宽度有放大作用。所以能将目视不可见的裂纹显示出来,具有很高的检测灵敏度。

经磁痕分析确认是缺陷性磁痕后,一般要留样处理。通常可采用拍照的方法来保留裂纹磁痕的形状大小和方向等。优点是直观明了,易保存。

5、总结

磁粉探伤检测是一项要求很高的质量检测工作,为了保证磁粉探伤的质量和可靠性,必须对影响检测结果的诸多因素逐个地加以控制。从人、机、料、法和环五方面进行全面控制,才能保证磁粉探伤的三个变量(工艺变量、设备变量和应用变量)得到很好地控制。