新闻中心

NEWS CENTER

- “邱工服务 全程无忧”

- 时代老友记、再铸新辉煌

- 洛氏硬度计维修维氏硬度计维修硬度计维修常见故障的解决办法

- 用行动打造“邱工服务、全程无忧”TIME新名片

- 弗尔德仪器再次发力 收购硬度测试领头羊品牌QNESS

- 匠心,筑梦!特惠专递!——热烈庆祝“北京时代里氏硬度计”三十年华诞!

- 无惧酷暑,服务用户,我们一直在路上

- 与时代同行 谋共赢之路

- 时代智能仪器燃爆2017广东东莞智博会

- 产品为王,不忘初心

- 长安春来聚群英--记2018年陕西地区经销商会议

- 时代智能仪器燃爆2017广东东莞智博会

- 苏57植入"人工神经"可自动探伤 距离投入使用还需等待一段时间

- 河南洛阳企业破解钢丝绳无损探伤世界难题 中国探伤仪“诊断”世界索道“生命线”

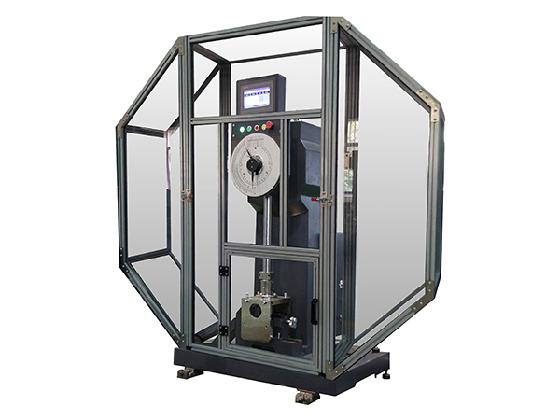

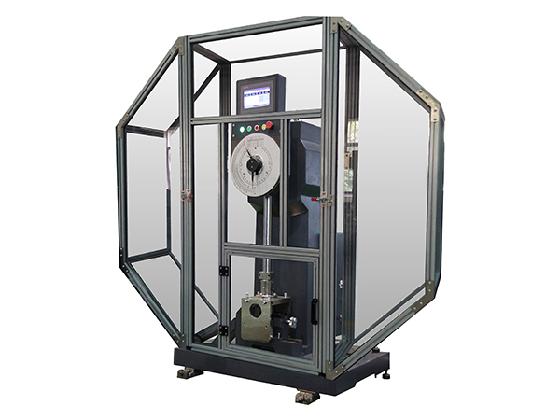

- 时代试金冲击机十年磨一剑

——转载于中国纸业网,沈阳时代无损检测科技有限公司

材料配比、熔化工艺、处理工艺、铸件的冷却速度都会影响烘缸灰铸铁件的硬度。烘缸灰铸铁材料的一般成分是: 2.5%——3.6%C,1.1%——2.0%Si,1.0%Mn,S<1.5%,P<0.3%。其中,C、Si、Cu、P等促进石墨化,石墨类型以A型最好,B型次之,B型石墨呈菊花状分布时,能获得较高的硬度。Mn、Cr阻止石墨化进行,利于铸件韧性与硬度的提高。

HT200烘缸灰铸铁中同时加入Cr和Cu可以有效提高耐腐蚀、耐磨和表面硬度。河南第一造纸机械厂的试验表明,在较高CE(4.0)条件下,Cr>0.5%,Mo>0.4%,Ni>0.6%时,sb>300MPa,HB>200;铸造性能与普通灰铸铁相差不大。其炉料的废钢要求少锈、无油污和有一定厚度。

泰格林纸集团下属企业生产的φ1500mm×2900mm烘缸炉料约加入50%回炉铁,出铁温度1470℃,浇注温度1360℃,此缸面实测为HB230。1950纸机烘缸铸件造型用精加工模具,铸型和泥芯烘干,浇注温度1360——1390℃;炉料中废钢加入量控制在30%、不超过40%,以免产生渣气孔、针孔;加入促进和稳定珠光体的强化元素Cr,加入量为0.4%——0.6%,进行低合金化处理、以细化组织,可以保证烘缸有足够高的强度和硬度,提高力学性能;焦炭含硫<0.6%,固定碳>85%,焦铁比1∶8;孕育剂烘烤后再使用,以防止气渣孔缺陷;铸造后出厂前需要时效9个月。

高锰灰铸铁较其他合金材料用于加强缸面的硬度更经济,其Mn、Si差约0.2%——1.3%。Mn对珠光体的强化和细化,使在较长时间热应力作用下耐磨性提高一倍以上。Mn、Si差为正值时,铁液的激冷倾向增大,将出现部分D、E型细小石墨。山东某轻工机械厂首先将高锰灰铸铁应用到φ2000mm纸机烘缸上,证实该材料耐磨、耐压、较高的致密度和线性收缩小。其出炉温度达1400——1420℃,浇注温度1360——1370℃;硅锰差控制在0.26%——0.8%,其硬度、强度和铸件的切削加工性能均最好。山西某轻工机械厂1750纸机的φ1500mm×1950mm烘缸,材质HT250,出炉温度1460℃以上,浇注温度1360——1390℃;烘缸硬度若达不到HB170——220,需加少量Cr,σb可达265——450MPa;具有低应力特点,不需时效处理。沁阳某造纸机械厂生产的烘缸,出铁温度1390——1420℃,缸体浇注温度1320——1340℃。孕育后σb平均296.13N/mm2,磨削后缸面约HB205.4,密度7.25——7.4g/cm3;导热系数优于低合金灰铸铁;较低的CE时,水压试验不渗水;磨削工时减少,磨削后光泽感较强;孕育、高锰量的支出远小于质量不稳造成的损失。(www.024ndt.com)

江苏华东造纸机械有限公司的经验表明,冲天炉黏土砂与电炉树脂砂铸造扬克缸相比较,电炉树脂砂制造的f3660mm扬克缸的表面硬度高。岳阳国泰机械公司的一模铸3——5件烘缸新工艺所铸烘缸成品率达98%,优质品达92%,补孔数、表面硬度、表面质量明显优于传统工艺,加工余量可小于传统工艺,节约了铁液和后续加工费用。其型腔外模用车板焦炭籽造型,车涂粗料20mm厚形成I层;再车涂细料5mm、450℃烘干12h形成II层;冷却后车涂粉料2mm上涂料修光、350℃烘干12h,形成III层。其成本是传统工艺的1/2。